В 2013 году исполнилось бы 80 лет Виталию Фёдоровичу Суровикину (3 сентября 1933 — 11 августа 2012) доктору технических наук, профессору, лауреату Ленинской премии, заслуженному химику РСФСР, заслуженному деятелю науки Омской области, выдающемуся советскому и российскому учёному в области кинетики и термохимии, диффузии и теплообмена в реакционном пространстве при синтезе твёрдого дисперсного углерода, который посвятил всю свою жизнь становлению и развитию отечественной науки и промышленности технического углерода. Его трудовая биография началась в Научно-исследовательском конструкторско-технологическом институте шинной промышленности (НИКТИ ШП) в г. Омске в 1958 году, где он за короткий срок прошёл путь от инженера-конструктора до главного конструктора и заместителя директора по научной работе.

Виталий Фёдорович Суровикин

(1982 г.)

В этот период В. Ф. Суровикин являлся руководителем работ по созданию новых процессов и технологий получения печной активной сажи из жидких углеводородов. Была разработана промышленная конструкция циклонного реактора с расходом сырья 450-600 кг/ч и принята для реконструкции Омского завода и строительства Ново-Ярославского, Сызранского, Волгоградского, Кременчугского и ряда других заводов сажевой промышленности СССР.

В 1963 году за разработку и внедрение промышленной технологии получения печной активной сажи ПМ-70 из жидкого сырья Суровикин в составе авторского коллектива был удостоен звания Лауреата Ленинской премии.

В 1965 году Виталий Фёдорович, после окончания аспирантуры ВНИИГАЗа, успешно защитил кандидатскую диссертацию по специальности «Химическая технология топлива и газа» на тему «Исследование процесса образования сажи при разложении углеводородов в высокотемпературном турбулентном потоке продуктов полного сгорания».

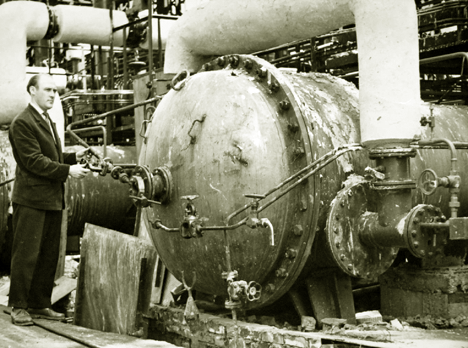

Освоение новой технологии

с применением циклонных реакторов (расход сырья до 1000 кг/ч).

Ново-Ярославский завод технического углерода (1962 г.)

До 1968 года научными исследованиями в области производства дисперсного углерода в стране занимались Московский и Омский институты шинной промышленности. Однако технические требования к отечественным углеродным материалам год от года росли, и указанные научные подразделения уже не могли решить поставленные перед ними задачи по техническому перевооружению производства дисперсного углерода в стране. Правительством СССР было принято решение о создании в Омске единого научно-исследовательского центра – Всесоюзного института сажевой промышленности (ВНИИСП), переименованного в 1974 году во Всесоюзный научно-исследовательский институт технического углерода (ВНИИТУ). Он был создан на базе сажевого отдела НИКТИ ШП и Омского сажевого завода в октябре 1968 года. Директором института был назначен Суровикин Виталий Федорович созданию, укреплению и развитию которого он отдал большую часть своей жизни.

С 1974 года институт располагается во вновь построенном пятиэтажном лабораторном корпусе в живописной берёзовой роще на южной окраине г. Омска. В его составе работали более двадцати отделов и научно-исследовательских лабораторий, опытное производство и опытно-промышленный завод технического углерода, филиалы в городах Ярославле и Стаханове. Институт стал лидером и законодателем развития промышленности технического углерода.

Под научным руководством Виталия Фёдоровича создаются высокоэффективные технологические процессы и промышленные конструкции реакторов для получения печных активных и полуактивных марок технического углерода, а также оборудование для осуществления процессов рекуперации тепла и коагуляции аэрозолей, выделения дисперсного углерода из аэрозольных потоков и последующей его обработки. На сегодняшний день технологические процессы и оборудование, созданные коллективом института, составляют основу практически всех заводов по производству технического углерода в РФ, странах СНГ, а также заводов построенных по лицензиям института в Польше и Чехословакии.

Всесоюзный научно-исследовательский институт технического углерода

(ВНИИТУ, 1979 г.)

В результате работ, проведённых в 1967-1975 годах, с привлечением заводов машиностроительного комплекса была создана опытно-промышленная унифицированная линия на Омском заводе технического углерода. Научно-исследовательские и опытно-конструкторские работы, проведённые на этой линии, привели к созданию установок второго поколения мощностью 24 тыс. т/г активного и 26 тыс. т/г полуактивного технического углерода, с использованием высокопроизводительного оборудования и новых высокоинтенсивных процессов получения аэрозоля дисперсного углерода с радиальной подачей сырья в зону околозвуковых скоростей движения газа-теплоносителя, фильтрацией аэрозоля с предварительной коагуляцией и процесса мокрого гранулирования. Технологическая схема установок второго поколения включает в себя шесть реакторов, работающих под давлением 60 кПа и с расходом сырья на реактор до 2000 кг/ч и усовершенствованными воздухоподогревателями, фильтрами с рукавами из стеклоткани ФР-5000 (с поверхностью фильтрации 5000 м²), смесители-грануляторы СГС-40 и сушильные барабаны БСК-40. За счёт применения высокопроизводительного оборудования и высокоинтенсивных процессов достигнуто повышение производительности труда в три раза по сравнению с уровнем 1970 года на установках первого поколения.

Технологический процесс и оборудование установок второго поколения были приняты для серийного внедрения на новых заводах технического углерода и для технического перевооружения действующих. Установки второго поколения для производства техуглерода марки П234 построены на Омском заводе – установки 40/1 и 40/2 суммарной мощностью 48 тыс. т/г, Волгоградском заводе – ОПУ-З – 24 тыс. т/г, Сызранском заводе – 52 тыс. т/г и Ярославском заводе – 24 тыс. т/г, а для производства технического углерода марки П514 на Омском, Ярославском, Нижнекамском заводах – по 52 тыс. т/г.

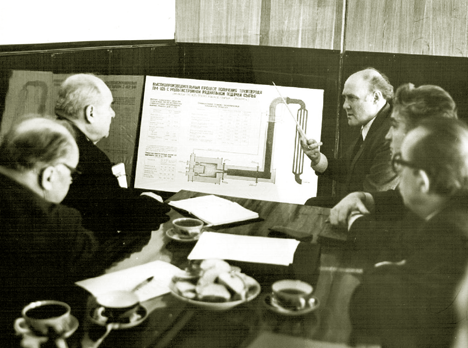

Посещение института В. С. Фёдоровым,

министром Миннефтехимпрома СССР.

Экспериментальное производство (ВНИИТУ, 1981 г.).

На снимке: В. Ф. Суровикин и В. С. Фёдоров

Достигнутые коллективом института успехи неоднократно отмечались Министерством нефтеперерабатывающей и нефтехимической промышленности СССР. Министр В. С. Фёдоров периодически посещал институт, его экспериментальное производство и Омский опытно-промышленный завод технического углерода. За успешно проведённую работу по техническому перевооружению промышленности технического углерода Виталий Федорович Суровикин награждён орденами «Знак Почёта» (1971 г.) и «Трудового Красного Знамени» (1977 г.).

В конце 70-х годов во ВНИИТУ создана новая марка технического углерода П245, производство которой организовано на установках второго поколения. В связи с резким ростом потребности в техническом углероде П245 с 1980 года на его выпуск переведены установки второго поколения 40/1 и 40/2 Омского завода, установка ОПУ-З Волгоградского завода. Вместе с тем переход на выпуск П245 взамен П234 из-за возросших температур и скоростей потоков мог привести к появлению некоторых проблем, связанных с увеличенным газообразованием, уменьшением срока службы футеровки, относительным снижением экономичности процесса. Одновременно всё более актуальной становилась необходимость выпуска продукции по мировым стандартам качества.

Посещение института В. С. Фёдоровым,

министром Миннефтехимпрома СССР.

Ознакомление с новыми разработками (ВНИИТУ, 1981 г.)

Решение этих проблем на основе НИР в 1980-1984 гг. привело к созданию нового технологического процесса получения технического углерода П245 – с мультиструйной радиальной подачей сырья в высокотемпературный поток продуктов горения топлива в смеси с воздухом, подогретым до 500°С, который осуществлен в модернизированных реакторах второго поколения PC-105/2000 (с расходом сырья 2000 кг/ч).

Таким образом, установки второго поколения явились основой для крупнейшего качественного скачка отечественной промышленности технического углерода – перехода на выпуск нового высокоусиливающего продукта П245 для шинной промышленности на уровне мировых стандартов по качеству (N220, по номенклатуре ASTM).

Установки второго поколения

для получения техуглерода марки П245

На основе идеи «блочности» были продолжены работы по повышению единичной мощности основного технологического оборудования – реакторов, фильтров, оборудования грануляции. Успешному развитию этих работ способствовало расширение и углубление исследований по термодинамике и макрокинетике, диффузии и теплопередаче, исследований по коагуляции аэрозолей, созданию новых фильтрующих материалов, кинетике сушки и по поискам других приёмов интенсификации производства различных марок техуглерода, а особенно активных марок. В итоге этих работ созданы новые высокопроизводительные процессы и реакторы для получения П245 (PC-105/3500) и П514 (PC-50/3500) с расходом сырья на реактор 3500-4000 кг/ч. Эти работы в совокупности с работами по созданию высокопроизводительного барабана БСК-100 привели к созданию установок третьего поколения. Установка третьего поколения мощностью 28 тыс. т/г включает в себя три реактора PC-105/3500, усовершенствованный рукавный фильтр с поверхностью фильтрации 10000 м², сушильный барабан БCK-100.

Следует отметить, что в производстве передовых компаний основных мировых поставщиков технического углерода наблюдается чётко выраженная тенденция к строительству новых технологических линий, повторяющих схему установок третьего поколения.

В настоящее время установки третьего поколения успешно работают на Омском, Волгоградском и Нижнекамском заводах при выпуске широкого ассортимента печных марок технического углерода, отвечающих требованиям мировых стандартов. На установках этого поколения достигнута наивысшая производительность труда при высоких технико-экономических показателях, например, выпуск высококачественного технического углерода П245 (N220) доведён до 600-700 т на одного работающего (технологического персонала) в год.

Установки третьего поколения воплотили в себя достижения всех предыдущих лет, как в отечественной, так и в зарубежной практике. В ходе выполнения этих работ шёл поиск путей дальнейшего коренного усовершенствования этой технологии в целях решения задач экологического обеспечения, а также снижения энергоёмкости и материалоёмкости продукции.

Нижнекамский завод технического углерода.

Освоение установок третьего поколения (1986 г.).

На снимке: В. Ф. Суровикин с сотрудниками института

С экологической точки зрения процесс нового поколения характеризуется высоким уровнем выброса отходящих газов, подвергаемых очистке: в количестве около 10 м³/кг сырья реакционного газа и около 5 м³/кг сырья газов после сушки продукта. Очистка и обезвреживание этих выбросов представляет собой сложную техническую задачу. Максимальную экологическую опасность для окружающей среды представляют переходные режимы реализации процессов получения различных марок ТУ, когда работа установки идёт с выбросом газов в атмосферу, а также её работа в режиме переключения подачи газа на общую котельную. Была поставлена задача создания процесса, обеспечивающего, во-первых, снижение удельного объёма аэрозоля, поступающего на обезвреживание, до 6,5-8,5 м³/кг сырья, а с другой стороны – обеспечение полного обезвреживания продуктов в различных режимах работы установки.

Этим целям удовлетворяют работы коллектива института по разработке установки четвёртого поколения и нового технологического процесса «Термокс» на основе реактора РС-105/6000 с расходом сырья до 6000 кг/ч. В этом процессе за счёт изменения направления тепловых потоков, применения присадок кислородсодержащих газов в зоне реакции распада исходного сырья и синтеза технического углерода, новой схемы выделения технического углерода из аэрозоля обеспечивается:

- дальнейшее повышение выработки продукции на одного работающего (технологического персонала) до 800-1000 т/г;

- сокращение объёма выброса обезвреживаемых продуктов реакции с 10 до 6,5-8,5 м³/кг сырья;

- снижение удельного расхода сырья на единицу продукции на 10%;

- сокращение удельных капитальных вложений на 15%.

Новый процесс успешно реализован на стадии опытно-промышленной установки на экспериментальном производстве ИППУ СО РАН.

Важно отметить, что при разработке установок новых поколений В. Ф. Суровикин уделял много внимания исследованиям, направленным на изыскание новых видов сырья и расширению сырьевой базы отрасли по производству технического углерода. Под его научным руководством были разработаны технические требования к высокоиндексным видам сырья коксохимического и нефтяного происхождения и организовано их промышленное производство в смежных отраслях.

Виталий Фёдорович, обладавший широкой научно-технической эрудицией, большое внимание уделял сотрудничеству с предприятиями Омского нефтехимического комплекса – объединениями «Омскнефтеоргсинтез», «Омскшина» и особенно Омским заводом технического углерода. Омский завод технического углерода, являвшимся базовым предприятием ВНИИТУ, был оснащён самой современной технологией и оборудованием, на основе которых и в настоящее время продолжает выпускать продукцию самого высокого качества.

При активном участии В. Ф. Суровикина промышленность технического углерода достигла высокого технического уровня, что обеспечило реализацию продукции, как на внутреннем, так и на внешнем рынке. Наша страна, благодаря разработкам института, стала крупнейшим производителем технического углерода и заняла по его выпуску второе место в мире после США. Выпуск продукции по мировым стандартам качества обусловил создание в институте новых приборов и стандартизованных методов испытаний технического углерода, аналогичных зарубежным (ISO и ASTM). Разработаны отраслевые стандартные и контрольные образцы технического углерода для обеспечения единства измерений качества продукции на всех предприятиях отрасли и смежных отраслей.

Суровикин внёс большой вклад в формирование и осуществление единой технической политики в области стандартизации технического углерода. С этой целью создан технический комитет ТК 192 «Технический углерод и углеродные материалы на основе технического углерода» по стандартизации при Госстандарте СССР. В 1974 году под руководством Виталия Фёдоровича в институте состоялось совещание специалистов стран-членов СЭВ и СФРЮ, на котором предложена и принята единая система классификации технического углерода, применяющаяся в шинной, электротехнической, полиграфической, резинотехнической, лакокрасочной и других отраслях промышленности, которая остаётся актуальной до сих пор.

Обладая научной интуицией, Виталий Фёдорович находился в постоянном творческом поиске. Институт проводил совместные работы более чем с 80-ю научно-исследовательскими организациями, отраслевыми НИИ, вузами и институтами АН СССР, в том числе с институтом нефтехимического синтеза имени А.В.Топчиева АН СССР, институтом физической химии АН СССР, институтом нефти и газа им. И.М.Губкина, московским институтом тонкой химической технологии им. М.В.Ломоносова, институт металлургии и материаловедения им. А.А.Байкова АН СССР; институтом катализа СО АН СССР им. Г.К.Борескова, технологическим институтом имени Ленсовета; НИИ природных газов (ВНИИГАЗ); научно-исследовательскими институтами: шинной (НИИШП), резиновой (НИИРП), кабельной (ВНИИКП) промышленностей и др. Совместно с научными советами РАН по адсорбции, высокомолекулярным соединениям и хроматографии в период с 1985 по 1994 годы по инициативе Виталия Фёдоровича в институте были проведены 4 международных научных симпозиума по адсорбции и хроматографии макромолекул, который посетили ведущие учёные мира, такие как академик РАН М. М. Дубинин, профессор J. Lahaye (Франция), профессор П. А. Теснер и др.

Институтом под руководством В. Ф. Суровикина разработано свыше 700 технических решений в виде технологических процессов, новых конструкций оборудования и установок, технологических схем, систем автоматизации, полимерных композиций, методов оценки физико-химических свойств технического углерода и материалов на его основе, защищённых авторскими свидетельствами СССР, а также патентами Англии, Франции, США, Японии, ФРГ и других стран. Специалисты института были постоянными участниками различных симпозиумов и международных конференций по углероду и его применению в СССР и других странах, проводившихся в Париже, Вене, Лондоне и других городах мира. Плодотворная работа Виталия Фёдоровича отмечена золотыми медалями ВДНХ СССР, а так же знаками «Изобретатель СССР» и «Изобретатель ЧССР».

Большое заслугой В. Ф. Суровикина являлось то, что становление и развитие промышленности технического углерода осуществлялось в нашей стране на базе отечественного оборудования, разработанного в институте, без закупки лицензий, при этом подотрасль стала крупным экспортёром основных типов печного технического углерода.

Значительная часть теоретических работ Виталия Фёдоровича Суровикина посвящена исследованиям физико-химических закономерностей получения дисперсного углерода при термоокислительном пиролизе жидких углеводородов, созданию научных основ интенсификации этого процесса и конструирования современного оборудования для его реализации, а также разработке научных основ синтеза углерод-углеродных композиционных материалов на основе продуктов высокоскоростного пиролиза углеводородов. При этом часть его теоретических работ посвящена исследованиям кинетики и термохимии процесса образования твёрдого дисперсного углерода, а также вопросам диффузии и теплообмена в реакционном пространстве при разложении углеводородов в потоке газов полного горения.

Международная конференция по техническому углероду

(г. Стамбул, Турция, 1992 г.)

В сотрудничестве с институтами отраслей-потребителей НИИ шинной и кабельной промышленности созданы новые классификационные разновидности технического углерода, разработана их промышленная технология. Новые дисперсные материалы сообщают протекторам шин повышенное сопротивление истиранию. Эффект этой работы трудно переоценить, если учесть, что каждый процент увеличения ходимости шин оценивается в миллионы рублей экономии.

Большое внимание В. Ф. Суровикин уделял работам по созданию технического углерода с электропроводящими и магнитными свойствами в эластомерах и полимерах. В Институте создано уникальное, единственное в стране опытно-промышленное производство электропроводных марок технического углерода для кабельной, резинотехнической промышленности, химических источников тока, материалов оборонного назначения.

Посещение компании Nippon Carbon Co

(г. Йокогама, Япония, 1991 г.)

Суровикин является автором технологии синтеза новых композиционных углерод-углеродных материалов на основе дисперсного и пиролитического углеродов. Им разработаны основные конструктивные элементы технологии синтеза углерод-углеродных материалов, на базе которых реализовано опытно-промышленное производство такого материала как «Карбостил», предназначенного для применения в чёрной и цветной металлургии, а также пористого углеродного материала «Сибунит», нашедшего широкое промышленное применение в качестве углеродных носителей для катализаторов как в отечественной химической и нефтехимической промышленности, так и в практике ведущих зарубежных фирм (General Electric, DuPont и др.). Исследования, проведённые под научным руководством В. Ф. Суровикина, привели к созданию ряда отечественных сорбентов медицинского и ветеринарного назначения: гемосорбента ВНИИТУ-1, энтеросорбента ВНИИТУ-2 и энтеросорбента ЗООКАРБ. За отличное качество гемосорбент углеродный ВНИИТУ-1 награждён Золотой медалью Первого Международного салона инноваций и инвестиций (2001 г.), а энтеросорбент «Зоокарб» – Золотой медалью Пятого Международного салона инноваций и инвестиций (2005 г.). Препараты зарегистрированы в Министерстве здравоохранения и Министерстве сельского хозяйства РФ, успешно применяются в медицинской и ветеринарной практике.

В 1979 году В. Ф. Суровикин успешно защитил в Московском химико-технологическом институте им. Д.И.Менделеева докторскую диссертацию на тему «Теория и практика интенсификации технологических процессов получения сажи печным способом из нефтяных и каменноугольных масел». В 1982 году ему присвоено звание профессор по специальности 05.17.07. «Химическая технология топлива и газа». Виталий Фёдорович – признанный специалист в области теории и практики процессов химической переработки и сжигания твёрдых, жидких и газообразных углеводородов. Он автор более 350 научных работ.

Суровикин являлся ответственным редактором экспресс-информации «Промышленность технического углерода», а также членом группы экспертов научно-технического совета Министерства нефтехимической промышленности СССР, членом научного совета РАН по адсорбции и хроматографии. Под редакцией В. Ф. Суровикина выпущено семь сборников научных трудов ВНИИ технического углерода.

Посещение института делегацией компании Samsung Electronics

(ВНИИТУ, 1998 г.)

Виталий Фёдорович уделял особое внимание воспитанию молодого поколения учёных, исследователей-технологов, экспериментаторов и материаловедов в области дисперсного углерода. Многие ведущие специалисты передовых заводов технического углерода РФ и ближнего зарубежья прошли «школу» ВНИИТУ и определяют техническую политику развития этих предприятий. Он являлся членом учёного совета Омского государственного университета им. Ф.М.Достоевского и диссертационного Совета при Омском государственном техническом университете, заведующим филиала кафедры «Технология органических веществ» Омского государственного технического университета. Суровикин был одним из организаторов кафедры «Химическая технология переработки углеводородов» Омского государственного технического университета, являлся руководителем специализации и профессором этой кафедры.

Он отдавал себя без остатка становлению и развитию отечественной промышленности технического углерода. Государство высоко оценило научный труд Виталия Фёдоровича: он лауреат Ленинской премии, кавалер орденов «Трудового Красного Знамени» и «Знак Почёта», заслуженный химик РСФСР, заслуженный деятель науки Омской области, доктор технических наук, профессор.

Вся жизнь Виталия Фёдоровича Суровикина – это подвиг учёного, инженера и талантливого руководителя.

——— • ———

В. Ф. Суровикину

И зоркий глаз, и лоб Сократа,

И скромность, и ума палата

Тепло в пожатии руки

И глянец выбритой щеки.

И творческой работы годы,

Трудов научные подходы.

Решений, взглядов красота,

И доброта, и прямота.

В делах поэзия и проза,

Терпенье, оптимизма доза.

И занимательный рассказ.

Душою Человек-алмаз!

В. М. Шопин

Материалы сайта могут содержать информацию, не подлежащую просмотру

Материалы сайта могут содержать информацию, не подлежащую просмотру